Die Wahl der falschen Kohlenstofffaser kann die Kosten um 40% erhöhen und zum Scheitern des Projekts führen. Dieser Leitfaden zur Auswahl von Kohlenstofffasern zeigt, wie Ingenieure in der Luft- und Raumfahrt, der Automobilindustrie und der Robotik die optimalen Materialien auswählen.

1. Grundlagen der Kohlenstofffaser verstehen

Wichtige Eigenschaften:

- Hohes Festigkeits-Gewichts-Verhältnis (5x stärker als Stahl bei 1/4 des Gewichts)

- Hohes Steifigkeits-Gewichts-Verhältnis

- Geringe thermische Ausdehnung

- Ausgezeichnete Ermüdungsbeständigkeit

- Korrosionsbeständigkeit

- Elektrische Leitfähigkeit

- Anisotrop: Die Eigenschaften variieren mit der Faserrichtung.

2. Kritische Auswahlparameter

- Unidirektional (UD): Alle Fasern in 0°. Maximale Festigkeit/Steifigkeit in der Hauptrichtung. Laminate.

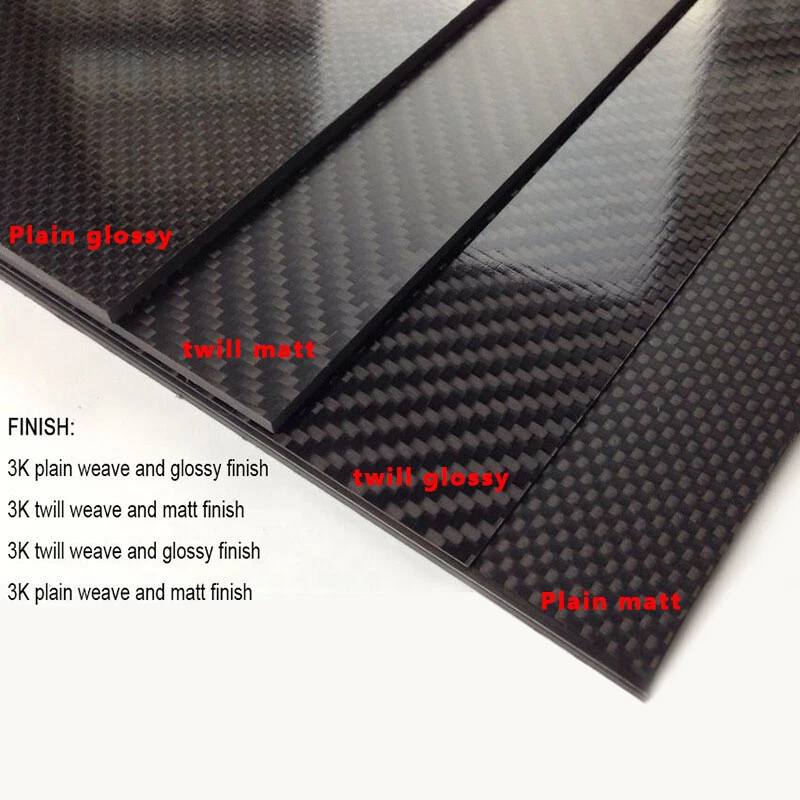

- Einfarbig gewebt: Einfach über/unter. Gute Stabilität, ausgewogene Eigenschaften. Einfachste Handhabung.

- Köperbindung (2×2, 4×4): Glatterer Fall, bessere Anpassungsfähigkeit als Uni. Komplexe Konturen.

- Satin-Gewebe (z.B. 5HS, 8HS): Ausgezeichneter Faltenwurf, reduzierte Kräuselung. Komplexe Formen, hochwertige Oberflächen.

- Non-Crimp Fabric (NCF): Genähte Schichten aus UD- oder gewebten Lagen. Höhere mechanische Leistung.

- Kleiner Schlepper (1K-12K):

- Besserer Faltenwurf, Oberflächenbehandlung. Komplexe Formen, Sportartikel.

- Großes Abschleppen (24K-50K+):

- Niedrigere Kosten pro kg, höhere Abscheidungsraten. Automobil, Industrie.

- Unidirektional (UD): Alle Fasern in 0°. Maximale Festigkeit/Steifigkeit in der Hauptrichtung. Laminate.

- Einfarbig gewebt: Einfach über/unter. Gute Stabilität, ausgewogene Eigenschaften. Einfachste Handhabung.

- Köperbindung (2×2, 4×4): Glatterer Fall, bessere Anpassungsfähigkeit als Uni. Komplexe Konturen.

- Satin-Gewebe (z.B. 5HS, 8HS): Ausgezeichneter Faltenwurf, reduzierte Kräuselung. Komplexe Formen, hochwertige Oberflächen.

- Non-Crimp Fabric (NCF): Genähte Schichten aus UD- oder gewebten Lagen. Höhere mechanische Leistung.

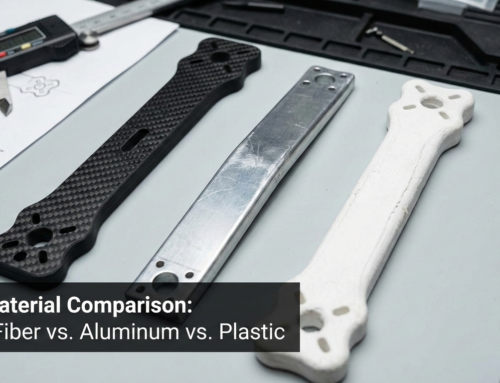

einige gängige Bindungen

Gewicht pro Flächeneinheit (g/m² oder oz/yd²). Beeinflusst die Laminatdicke, den Harzgehalt und die Verarbeitungszeit.

Stellen Sie die Kompatibilität mit dem gewählten Harzsystem sicher (Epoxid, Polyester, Vinylester, Bismaleimid, Thermoplast).

Entscheidend für die Faser-Matrix-Haftung (Haftfestigkeit). Je nach Harztyp spezifizieren.

- Trockenes Gewebe: Erfordert Harzinfusion.

- Prepreg: Vorimprägniert mit Harz (Tiefkühllagerung). Gleichbleibende Qualität, einfacheres Legen.

- Geschnittener Strang/Matte: Für Formmassen, kurze Faserverstärkung.

- Pultrudierte Profile: Konstante Querschnitte (Stangen, Rohre).

3. Anwendungsspezifische Empfehlungen

- Luft- und Raumfahrt (Primärstrukturen): IM- oder HM-Fasern, dünnlagige UD- oder gewebte Prepregs, Kontrolle des hohen Harzgehalts.

- Automobilindustrie (Leistung): SM- oder IM-Fasern, Großwerggewebe oder NCF, schnellhärtende Prepregs/Harzsysteme.

- Sportartikel (Fahrräder, Schläger): SM- oder IM-Fasern, 3K-Köpergewebe für die Ästhetik, UD für Leistungsbereiche, Prepreg oder Nasslaminat.

- Unterhaltungselektronik: HM-Fasern für Steifigkeit, dünne Gewebe oder UD für schlanke Profile, EMI-Abschirmungsqualitäten.

- Industrie/Robotik: SM- oder IM-Fasern, kosteneffiziente Großwerggewebe, Epoxid- oder Vinylesterharze.

- Marine: SM-Fasern, Gewebe (Köper/Satin), Vinylester oder Epoxid für Korrosionsbeständigkeit.

4. Überlegungen zu Lieferanten und Qualität

- Reputation des Lieferanten: Zertifizierungen (AS9100, ISO 9001), Tradition in der Luft- und Raumfahrt.

- Konsistenz: Variabilität von Charge zu Charge in Bezug auf Eigenschaften, Größe und Gewicht.

- Verfügbarkeit von Daten: Zugang zu zertifizierten Daten über mechanische Eigenschaften (Zug, Druck, Scherung).

- Vorlaufzeiten und Verfügbarkeit: Entscheidend für die Projektplanung.

5. Überlegungen zur Verarbeitung

- Manuelles Legen (nass): Wählen Sie Stoffe mit gutem Faltenwurf (Twill, Satin) und überschaubarem Flächengewicht.

- Harzinfusion (VARTM, RTM): Wählen Sie durchlässige Gewebe/NCFs, kompatible Fließmedien.

- Prepreg-Aufbau: Erfordert Aushärtung im Autoklaven/Ofen. Berücksichtigen Sie Klebrigkeit, Lebensdauer und Aushärtungszyklus.

- Formpressen: Geschnittene Fasern, SMC oder vorgeformte Gewebe.

- Automatisierte Prozesse (ATL/AFP): UD-Bänder oder geschnittene Gewebe. Präzise Breitenkontrolle.

6. Kostenoptimierung

-

Auswerten: Großwerg vs. Kleinwerg, Trockengewebe vs. Prepreg, Standardmodul vs. Hochmodul.

-

Minimieren Sie Abfall: Effiziente Verschachtelung, optimale Schnittmethoden.

-

Prozess-Effizienz: Schnellere Aushärtung von Harzen, reduzierte Arbeitsmethoden (Automatisierung, Infusion).

7. Flussdiagramm für wichtige Entscheidungen

- Definieren Sie die Anwendungsanforderungen: Belastungen (Zug, Druck, Scherung), Steifigkeit, Gewichtsziele, Umwelt, Sicherheitsfaktoren.

- Identifizieren Sie kritische Eigenschaften: Sind Festigkeit, Steifigkeit, Schlagzähigkeit oder Ermüdungslebensdauer von größter Bedeutung?

- Berücksichtigen Sie die Herstellungsmethode: Nasslaminat, Prepreg, Infusion, Formgebung?

- Wählen Sie Fasertyp und Werggröße: SM, IM, HM? 3K, 12K, 50K?

- Wählen Sie Webart und Flächengewicht: UD, einfarbig, Köper, satiniert? Welches g/m²?

- Geben Sie Harzkompatibilität und Form an: Prepreg oder Trockengewebe? Kompatibles Harzsystem.

- Bewertung von Lieferanten und Kosten: Gleichgewicht zwischen Leistung, Qualität und Budget.

- Prototyp und Test: Validieren Sie die Auswahl vor der Serienproduktion.

8. Wichtige Hinweise

- Konsultieren Sie Experten: Ziehen Sie frühzeitig Materialwissenschaftler oder Ingenieure für Verbundwerkstoffe hinzu.

- Prüfung: Materialdatenblätter sind Richtwerte; führen Sie anwendungsspezifische Tests durch.

- Betrachten Sie das gesamte System: Die Faser ist nur eine Komponente. Harz, Kern (falls Sandwich) und Herstellungsverfahren sind ebenso wichtig.

- Nachhaltigkeit: Erkundung von Optionen für recycelte Kohlenstofffasern, wo es die Leistung erlaubt.

Immer noch verwirrt? Kontaktieren Sie uns hier