Kohlefaser-Sandwich-Paneele: Kernvergleich & Anwendungen

Kohlefaser-Sandwichplatten revolutionieren die Industrie mit ihren leichte Festigkeit, Haltbarkeitund Vielseitigkeit. Durch die Kombination von Kohlefaserhäuten mit speziellen Kernmaterialien bieten diese Platten außergewöhnliche Leistungen in der Luft- und Raumfahrt, im Automobilbau, in der Schifffahrt und im Bauwesen. Die Wahl des richtigen Kerns ist entscheidend für die Optimierung von Eigenschaften wie Steifigkeit, Wärmebeständigkeit und Kosteneffizienz. Im Folgenden vergleichen wir fünf gängige Kernmaterialien für Kohlefaser-Sandwichpaneele und geben Ihnen Hinweise, welches Material für Ihre Anforderungen am besten geeignet ist.

Warum Carbonfaser-Sandwich-Paneele?

- Leichtes Design: Ideal für kraftstoffsparende Fahrzeuge und Komponenten für die Luft- und Raumfahrt.

- Hohe Steifigkeit: Widersteht Verformungen unter schweren Lasten.

- Korrosionsbeständigkeit: Gute Leistung in rauen Umgebungen.

- Anpassungsfähigkeit: Die Kerne können für thermische, akustische oder strukturelle Anforderungen maßgeschneidert werden.

1. PVC/PMI-Schaumstoffkern

Hohe Temperaturbeständigkeit: PMI-Schaumstoff hält bis zu 180°C stand und eignet sich daher perfekt für Autoklavierprozesse.

Niedrige Dichte: Erzielt ein hervorragendes Verhältnis von Steifigkeit zu Gewicht (80-200 kg/m³).

Widerstandsfähigkeit gegen Nässe: Die geschlossenzellige Struktur verhindert die Wasseraufnahme.

Anwendungen: Innenräume von Flugzeugen, Karosserien von Rennwagen, Flügel von Windkraftanlagen.

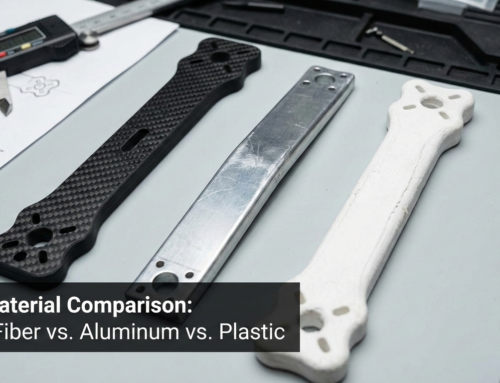

2. Aluminium-Wabenkern

Vorteile:

Extreme Druckfestigkeit: Ideal für schwer belastete Strukturen.

Feuerbeständigkeit: Geeignet für Umgebungen mit hohen Temperaturen.

Beschränkungen: Schlechte Schallabsorption, höheres Gewicht im Vergleich zu Schaumstoffkernen.

Anwendungen: Flugzeugtragflächen, Satellitenkomponenten, Verkleidungen für Hochgeschwindigkeitszüge.

3. Aramidpapier Wabenkern

Vorteile:

Hervorragende Schallabsorption: Die Wabenstruktur dämpft Vibrationen und Lärm.

Schlagzähigkeit: Übertrifft die Leistung von Metallkernen bei dynamischen Belastungen.

Beschränkungen: Erfordert eine Versiegelung zum Schutz vor Feuchtigkeit.

Anwendungen: Hubschrauberrotoren, Akustikplatten, Sportgeräte.

4. PP-Wabenkern

Vorteile:

Kostengünstig: 50-70% billiger als Aluminiumkerne.

Einfache Herstellung: Kompatibel mit komplexen Formen.

Beschränkungen: Geringe Hitzebeständigkeit (<80°C).

Anwendungen: Verpackungen, Ausstellungstafeln, temporäre Strukturen.

5. Holzkern (Birke/Balsa)

Vorteile:

Nachhaltigkeit: Erneuerbar und biologisch abbaubar.

Hohe natürliche Stärke: Balsa bietet eine ausgezeichnete Steifigkeit bei geringer Dichte.

Beschränkungen: Schlechte Feuchtigkeitsbeständigkeit, begrenzte Lebensdauer.

Anwendungen: Prototyping, Möbel, kurzfristige Architekturprojekte.

Wie man den richtigen Kern für Kohlefaser-Sandwichplatten auswählt

Ihre Wahl hängt von drei Faktoren ab:

Leistungsbedürfnisse: Priorisieren Sie Festigkeit, Gewicht oder thermische/akustische Eigenschaften.

Umweltbedingungen: Berücksichtigen Sie Feuchtigkeit, Temperatur und den Kontakt mit Chemikalien.

Haushalt: Abwägen zwischen Anschaffungskosten und langfristiger Haltbarkeit.

Kurzanleitung:

Luft- und Raumfahrt/Hochtemperatur: PVC/PMI-Schaum oder Aluminium-Wabenstruktur.

Lärmempfindliche Gebiete: Aramidpapier-Wabe.

Kostengesteuerte Projekte: PP-Wabe oder Holzkern.