Elegir la fibra de carbono equivocada puede incrementar los costes en 40% y provocar el fracaso del proyecto. Esta guía de selección de fibra de carbono revela cómo los ingenieros aeroespaciales, de automoción y robótica seleccionan los materiales óptimos...

1. Comprender los fundamentos de la fibra de carbono

Propiedades clave:

- Alta relación resistencia/peso (5 veces más resistente que el acero con 1/4 del peso)

- Elevada relación rigidez/peso

- Baja expansión térmica

- Excelente resistencia a la fatiga

- Resistencia a la corrosión

- Conductividad eléctrica

- Anisótropo: Las propiedades varían con la dirección de la fibra.

2. Parámetros críticos de selección

- Unidireccional (UD): Todas las fibras en 0°. Máxima resistencia/rigidez en la dirección primaria. Laminados.

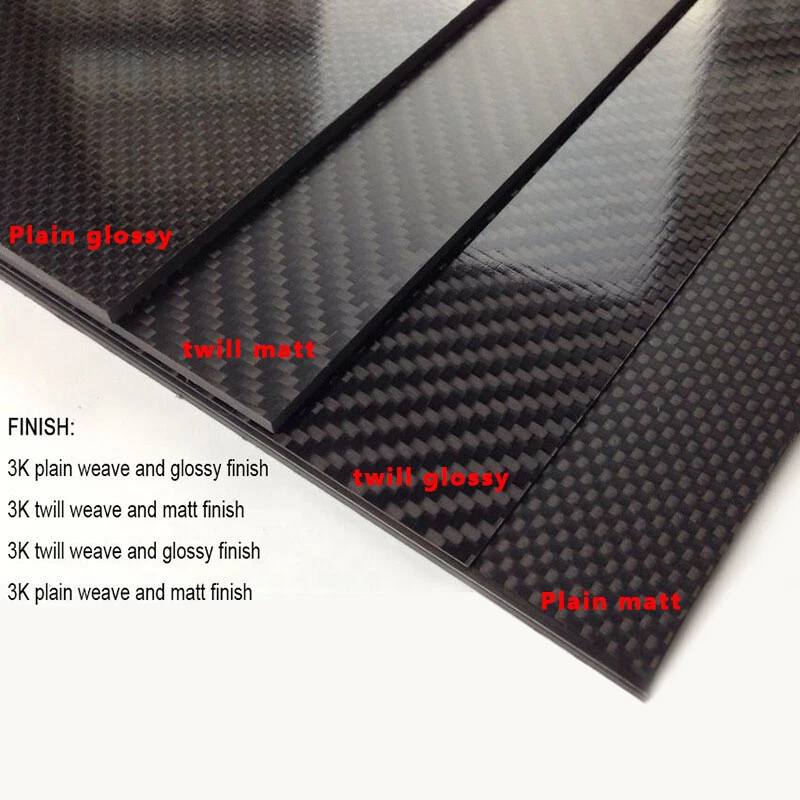

- Tejido liso: Simple por encima y por debajo. Buena estabilidad, propiedades equilibradas. Manejo más fácil.

- Tejido de sarga (2×2, 4×4): Suavidad de caída, mejor conformabilidad que el liso. Contornos complejos.

- Tejido satinado (por ejemplo, 5HS, 8HS): Excelente caída, ondulación reducida. Moldes complejos, superficies de alta calidad.

- Tejido sin rizo (NCF): Capas cosidas de capas UD o tejidas. Mayor rendimiento mecánico.

- Remolque pequeño (1K-12K):

- Mejor caída, acabado superficial. Formas complejas, artículos deportivos.

- Remolque grande (24K-50K+):

- Menor coste por kg, mayores tasas de deposición. Automoción, industria.

- Unidireccional (UD): Todas las fibras en 0°. Máxima resistencia/rigidez en la dirección primaria. Laminados.

- Tejido liso: Simple por encima y por debajo. Buena estabilidad, propiedades equilibradas. Manejo más fácil.

- Tejido de sarga (2×2, 4×4): Suavidad de caída, mejor conformabilidad que el liso. Contornos complejos.

- Tejido satinado (por ejemplo, 5HS, 8HS): Excelente caída, ondulación reducida. Moldes complejos, superficies de alta calidad.

- Tejido sin rizo (NCF): Capas cosidas de capas UD o tejidas. Mayor rendimiento mecánico.

algunos tejidos comunes

Peso por unidad de superficie (g/m² u oz/yd²). Afecta al grosor del laminado, al contenido de resina y al tiempo de proceso.

Garantizar la compatibilidad con el sistema de resina elegido (epoxi, poliéster, éster de vinilo, bismaleimida, termoplástico).

Crítico para la adhesión fibra-matriz (fuerza de unión). Especificar en función del tipo de resina.

- Tejido seco: Requiere infusión de resina.

- Preimpregnado: Preimpregnado con resina (almacenamiento congelado). Calidad consistente, laminación más fácil.

- Fibra troceada/Mat: Para compuestos de moldeo, refuerzo de fibra corta.

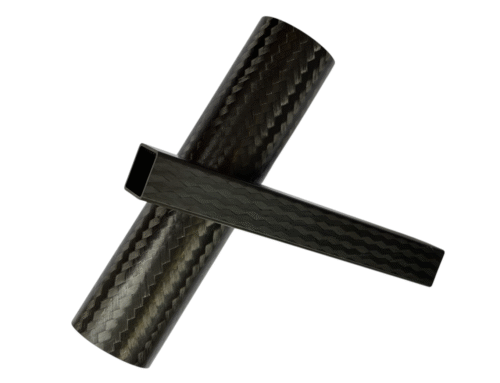

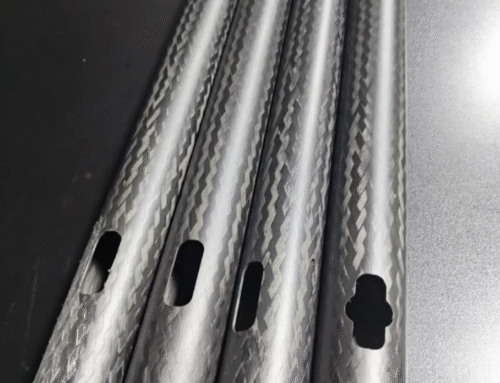

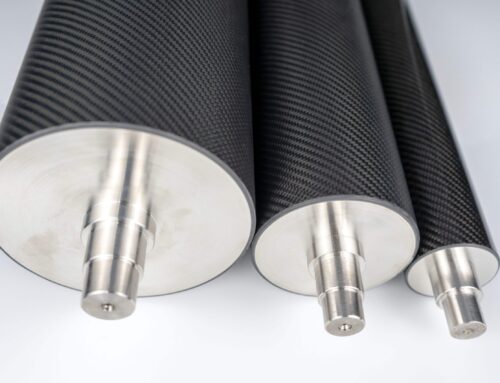

- Perfiles pultrusionados: Secciones transversales constantes (barras, tubos).

3. Recomendaciones basadas en aplicaciones

- Aeroespacial (Estructuras primarias): Fibras IM o HM, preimpregnados UD o tejidos de capa fina, control de alto contenido de resina.

- Automoción (Rendimiento): Fibras SM o IM, tejidos de arrastre grandes o NCF, sistemas de preimpregnados/resinas de curado rápido.

- Artículos deportivos (bicicletas, raquetas): Fibras SM o IM, tejidos de sarga 3K para estética, UD para zonas de rendimiento, Prepreg o wet layup.

- Electrónica de consumo: Fibras HM para rigidez, tramas finas o UD para perfiles elegantes, grados de apantallamiento EMI.

- Industrial/Robótica: Fibras SM o IM, tejidos rentables de gran arrastre, resinas epoxi o viniléster.

- Marina: Fibras SM, Tejidos (sarga/satén), Viniléster o epoxi para la resistencia a la corrosión.

4. Consideraciones sobre proveedores y calidad

- Reputación del proveedor: Certificaciones (AS9100, ISO 9001), Patrimonio aeroespacial.

- Consistencia: Variabilidad entre lotes en cuanto a propiedades, tamaño y peso.

- Disponibilidad de datos: Acceso a datos certificados de propiedades mecánicas (tracción, compresión, cizalladura).

- Plazos de entrega y disponibilidad: Fundamental para la planificación de proyectos.

5. Consideraciones sobre el tratamiento

- Colocación manual (en húmedo): Elija telas con buena caída (sarga, satén), peso areal manejable.

- Infusión de resina (VARTM, RTM): Seleccionar tejidos permeables/NCF, medios de flujo compatibles.

- Prepreg Layup: Requiere curado en autoclave/horno. Tenga en cuenta la adherencia, la vida útil y el ciclo de curado.

- Moldeo por compresión: Fibra cortada, SMC o tejidos preformados.

- Procesos automatizados (ATL/AFP): cintas UD o tejidos cortados. Control de anchura de precisión.

6. Optimización de costes

-

Evalúa: Estopa grande frente a estopa pequeña, tejido seco frente a preimpregnado, módulo estándar frente a módulo alto.

-

Minimizar los residuos: Anidamiento eficaz, métodos de corte óptimos.

-

Eficiencia del proceso: Resinas de curado más rápido, técnicas de mano de obra reducida (automatización, infusión).

7. Flujograma de decisiones clave

- Definir los requisitos de la aplicación: Cargas (tracción, compresión, cizalladura), rigidez, objetivos de peso, entorno, factores de seguridad.

- Identificar propiedades críticas: ¿Es primordial la fuerza, la rigidez, la resistencia al impacto o la vida útil a la fatiga?

- Considere el método de fabricación: ¿Layup húmedo, preimpregnado, infusión, moldeo?

- Seleccione el tipo de fibra y el tamaño del remolque: ¿SM, IM, HM? ¿3K, 12K, 50K?

- Elija Tejido y Peso areal: ¿DU, liso, sarga, satinado? ¿Qué g/m²?

- Especifique la compatibilidad de la resina y la forma: ¿Preimpregnado o tejido seco? Sistema de resina compatible.

- Evaluar proveedores y costes: Equilibrar rendimiento, calidad y presupuesto.

- Prototipos y pruebas: Validar la selección antes de la producción a gran escala.

8. Notas importantes

- Consulte a expertos: Recurra a científicos de materiales o ingenieros de materiales compuestos desde el principio.

- Pruebas: Las fichas técnicas de los materiales son orientativas; realice pruebas específicas para cada aplicación.

- Considere todo el sistema: La fibra es sólo un componente. La resina, el núcleo (si es sándwich) y el proceso de fabricación son igualmente críticos.

- Sostenibilidad: Explorar opciones de fibra de carbono reciclada cuando el rendimiento lo permita.

¿Sigue confuso? Póngase en contacto con nosotros