Le choix d'une mauvaise fibre de carbone peut augmenter les coûts de 40% et entraîner l'échec du projet. Ce guide de sélection des fibres de carbone révèle comment les ingénieurs de l'aérospatiale, de l'automobile et de la robotique sélectionnent les matériaux optimaux.

1. Comprendre les principes fondamentaux de la fibre de carbone

Propriétés principales :

- Rapport résistance/poids élevé (5 fois plus résistant que l'acier pour 1/4 du poids)

- Rapport rigidité/poids élevé

- Faible dilatation thermique

- Excellente résistance à la fatigue

- Résistance à la corrosion

- Conductivité électrique

- Anisotrope : Les propriétés varient en fonction de la direction des fibres.

2. Paramètres de sélection critiques

- Unidirectionnel (UD) : Fibres toutes à 0°. Résistance/rigidité maximale dans la direction principale. Stratifiés.

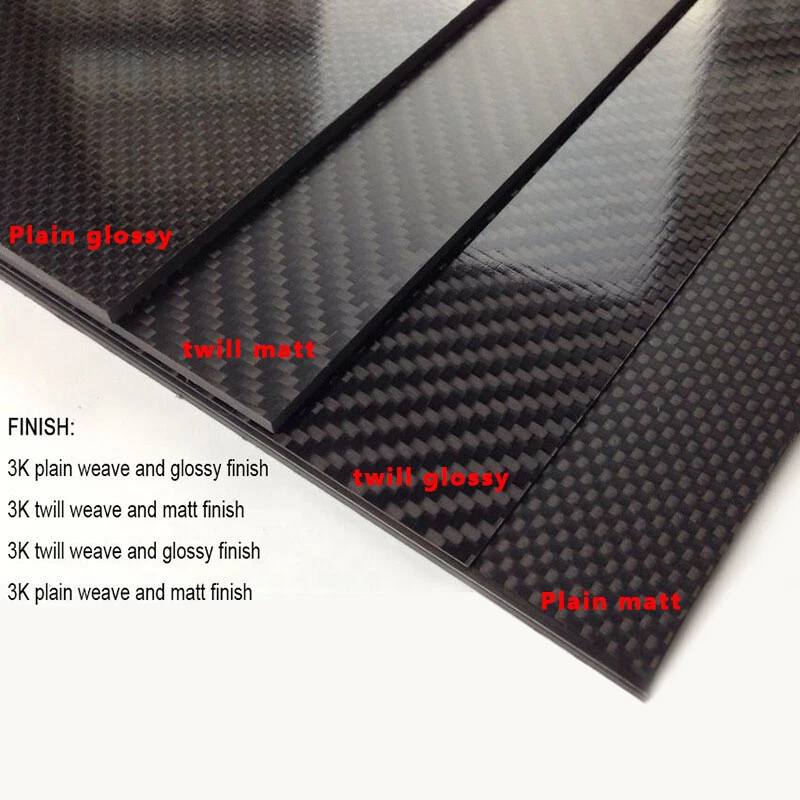

- Tissage uni : Simple over/under. Bonne stabilité, propriétés équilibrées. Manipulation plus facile.

- Armure sergé (2×2, 4×4) : Drapé plus doux, meilleure conformabilité que l'uni. Contours complexes.

- Armure satin (par exemple, 5HS, 8HS) : Excellent drapé, ondulation réduite. Moules complexes, surfaces de haute qualité.

- Tissu non ondulé (NCF) : Couches cousues de plis UD ou tissés. Performances mécaniques supérieures.

- Petit remorquage (1K-12K) :

- Meilleur drapé, finition de la surface. Formes complexes, articles de sport.

- Grand remorquage (24K-50K+) :

- Coût inférieur par kg, taux de dépôt plus élevés. Automobile, industrie.

- Unidirectionnel (UD) : Fibres toutes à 0°. Résistance/rigidité maximale dans la direction principale. Stratifiés.

- Tissage uni : Simple over/under. Bonne stabilité, propriétés équilibrées. Manipulation plus facile.

- Armure sergé (2×2, 4×4) : Drapé plus doux, meilleure conformabilité que l'uni. Contours complexes.

- Armure satin (par exemple, 5HS, 8HS) : Excellent drapé, ondulation réduite. Moules complexes, surfaces de haute qualité.

- Tissu non ondulé (NCF) : Couches cousues de plis UD ou tissés. Performances mécaniques supérieures.

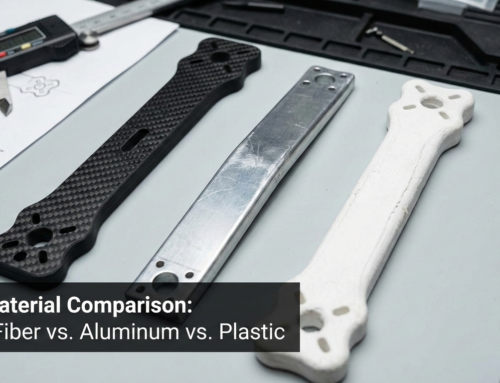

quelques tissages courants

Poids par unité de surface (g/m² ou oz/yd²). Affecte l'épaisseur du stratifié, la teneur en résine, la durée du processus.

S'assurer de la compatibilité avec le système de résine choisi (époxy, polyester, ester vinylique, bismaléimide, thermoplastique).

Essentiel pour l'adhésion fibre-matrice (force d'adhérence). Spécifier en fonction du type de résine.

- Tissu sec : Nécessite une infusion de résine.

- Prepreg : pré-imprégné de résine (stockage à l'état congelé). Qualité constante, pose plus facile.

- Brins/mattes hachés : Pour les composés de moulage, renforcement par des fibres courtes.

- Profilés pultrudés : Sections transversales constantes (barres, tubes).

3. Recommandations basées sur les applications

- Aérospatiale (structures primaires) : Fibres IM ou HM, préimprégnés UD ou tissés en couches minces, contrôle de la teneur en résine.

- Automobile (performance) : Fibres SM ou IM, tissus de grandes dimensions ou NCF, systèmes de pré-imprégnés/résines à durcissement rapide.

- Articles de sport (vélos, raquettes) : Fibres SM ou IM, tissage sergé 3K pour l'esthétique, UD pour les zones de performance, Prepreg ou wet layup.

- Électronique grand public : Fibres HM pour la rigidité, tissages fins ou UD pour des profils élégants, qualités de blindage EMI.

- Industriel/Robotique : Fibres SM ou IM, Tissus économiques de grande taille, Résines époxy ou vinylester.

- Marine : Fibres SM, tissus (sergé/satin), vinylester ou époxy pour la résistance à la corrosion.

4. Considérations relatives aux fournisseurs et à la qualité

- Réputation du fournisseur : Certifications (AS9100, ISO 9001), héritage aérospatial.

- Cohérence : Variabilité des propriétés, de la taille et du poids d'un lot à l'autre.

- Disponibilité des données : Accès aux données certifiées sur les propriétés mécaniques (traction, compression, cisaillement).

- Délais et disponibilité : Essentiel pour la planification des projets.

5. Considérations relatives à la transformation

- Pose manuelle (humide) : Choisissez des tissus ayant un bon drapé (sergé, satin) et un poids raisonnable.

- Infusion de résine (VARTM, RTM) : sélectionner des tissus perméables/NCF, des milieux d'écoulement compatibles.

- Pose de pré-imprégnés : Nécessite une cuisson en autoclave/au four. Tenir compte de l'adhérence, de la durée de vie, du cycle de polymérisation.

- Moulage par compression : Fibre coupée, SMC ou tissus préformés.

- Procédés automatisés (ATL/AFP) : rubans UD ou tissus fendus. Contrôle précis de la largeur.

6. Optimisation des coûts

-

Évaluer : Grandes mèches contre petites mèches, tissu sec contre pré-imprégné, module standard contre module élevé.

-

Réduire les déchets : Emboîtement efficace, méthodes de coupe optimales.

-

Efficacité des processus : Résines à durcissement plus rapide, techniques de travail réduites (automatisation, infusion).

7. Organigramme des décisions clés

- Définir les exigences de l'application : Charges (tension, compression, cisaillement), rigidité, objectifs de poids, environnement, facteurs de sécurité.

- Identifier les propriétés critiques : La solidité, la rigidité, la résistance aux chocs ou la durée de vie sont-elles primordiales ?

- Tenir compte de la méthode de fabrication : Couche humide, pré-imprégné, infusion, moulage ?

- Sélectionnez le type de fibre et la taille de l'attelage : SM, IM, HM ? 3K, 12K, 50K ?

- Choisissez le tissage et le poids surfacique : UD, uni, sergé, satiné ? Quel g/m² ?

- Préciser la compatibilité et la forme de la résine : Tissu pré-imprégné ou tissu sec ? Système de résine compatible.

- Évaluer les fournisseurs et les coûts : Équilibrer la performance, la qualité et le budget.

- Prototype et test : Valider la sélection avant la production à grande échelle.

8. Remarques importantes

- Consulter des experts : Faites appel à des scientifiques spécialisés dans les matériaux ou à des ingénieurs spécialisés dans les composites dès le début.

- Test : Les fiches techniques des matériaux sont des guides ; effectuer des essais spécifiques à l'application.

- Prendre en compte l'ensemble du système : La fibre n'est qu'un composant. La résine, le noyau (s'il s'agit d'un sandwich) et le processus de fabrication sont tout aussi importants.

- Durabilité : Explorer les options de fibres de carbone recyclées lorsque les performances le permettent.

Vous n'avez toujours pas compris ? Contactez nous ici