잘못된 탄소 섬유를 선택하면 비용이 40%까지 증가하고 프로젝트 실패의 원인이 될 수 있습니다. 이 탄소 섬유 선택 가이드에서는 항공우주, 자동차 및 로봇 공학 엔지니어가 최적의 소재를 선택하는 방법을 알려드립니다.

1. 탄소 섬유의 기초 이해

주요 속성:

- 높은 무게 대비 강도 비율(무게는 1/4로 강철보다 5배 강함)

- 높은 무게 대비 강성 비율

- 낮은 열 팽창

- 뛰어난 내피로성

- 내식성

- 전기 전도성

- 이방성: 섬유 방향에 따라 특성이 달라집니다.

2. 중요 선택 매개변수

- 단방향(UD): 모든 섬유가 0°. 주 방향의 최대 강도/강성. 라미네이트.

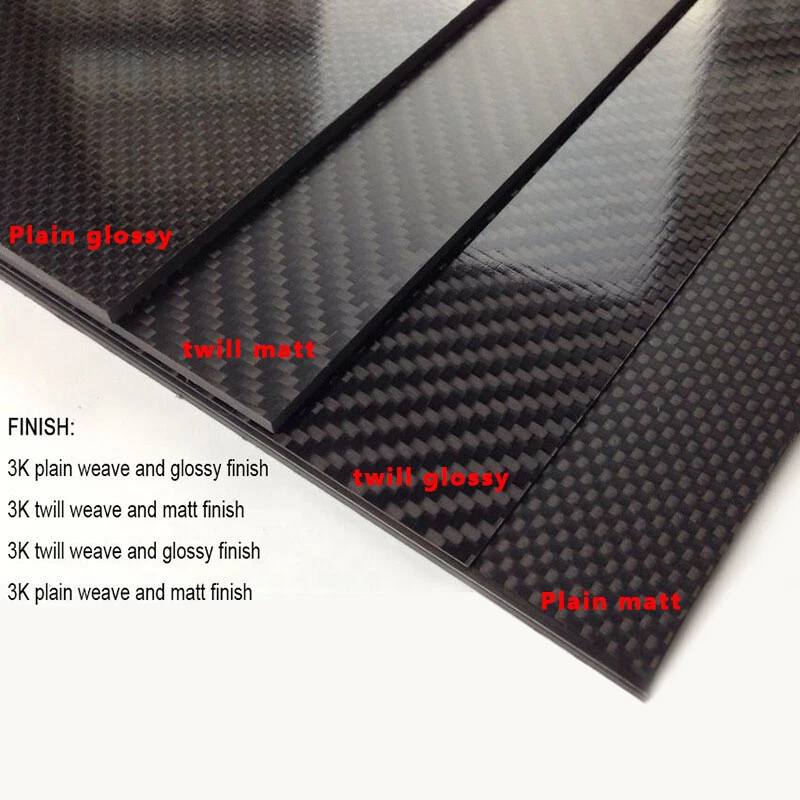

- 플레인 위브: 간단한 오버/언더. 우수한 안정성, 균형 잡힌 특성. 가장 쉬운 취급.

- 트윌 위브(2×2, 4×4): 일반보다 더 부드러운 드레이프, 더 나은 밀착성. 복잡한 윤곽.

- 새틴 직조(예: 5HS, 8HS): 뛰어난 드레이프, 주름 감소. 복잡한 몰드, 고품질 표면.

- 비구김 원단(NCF): UD 또는 직조 플라이의 스티치 레이어. 더 높은 기계적 성능.

- 소형 견인(1K-12K):

- 더 나은 드레이프, 표면 마감. 복잡한 모양, 스포츠 용품.

- 대형 견인(24K-50K+):

- kg당 비용은 낮추고 증착률은 높입니다. 자동차, 산업.

- 단방향(UD): 모든 섬유가 0°. 주 방향의 최대 강도/강성. 라미네이트.

- 플레인 위브: 간단한 오버/언더. 우수한 안정성, 균형 잡힌 특성. 가장 쉬운 취급.

- 트윌 위브(2×2, 4×4): 일반보다 더 부드러운 드레이프, 더 나은 밀착성. 복잡한 윤곽.

- 새틴 직조(예: 5HS, 8HS): 뛰어난 드레이프, 주름 감소. 복잡한 몰드, 고품질 표면.

- 비구김 원단(NCF): UD 또는 직조 플라이의 스티치 레이어. 더 높은 기계적 성능.

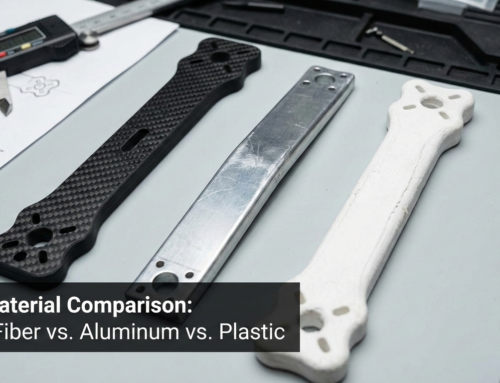

몇 가지 일반적인 직조

단위 면적당 무게(g/m² 또는 oz/yd²). 라미네이트 두께, 레진 함량, 공정 시간에 영향을 줍니다.

선택한 수지 시스템(에폭시, 폴리에스테르, 비닐 에스테르, 비스말레이 미드, 열가소성 수지)과의 호환성을 확인합니다.

섬유-매트릭스 접착력(결합 강도)에 중요합니다. 레진 유형에 따라 지정합니다.

- 마른 원단: 레진 주입이 필요합니다.

- 프리프레그: 레진이 미리 함침된 상태(냉동 보관). 일관된 품질, 더 쉬운 레이업.

- 잘게 썬 스트랜드/매트: 몰딩 컴파운드의 경우, 짧은 섬유 보강재.

- 인발 성형 프로파일: 일정한 단면(막대, 튜브).

3. 애플리케이션 기반 권장 사항

- 항공우주(기본 구조물): IM 또는 HM 섬유, 얇은 플라이 UD 또는 직조 프리프레그, 높은 수지 함량 제어.

- 자동차(성능): SM 또는 IM 섬유, 대형 토우 패브릭 또는 NCF, 고속 경화 프리프레그/레진 시스템.

- 스포츠 용품(자전거, 라켓): SM 또는 IM 섬유, 심미성을 위한 3K 능직, 성능 영역을 위한 UD, 프리프레그 또는 습식 레이업.

- 소비자 가전: 강성을 위한 HM 섬유, 매끄러운 프로파일을 위한 얇은 직조 또는 UD, EMI 차폐 등급.

- 산업/로봇 공학: SM 또는 IM 섬유, 비용 효율적인 대형 견인 직물, 에폭시 또는 비닐 에스테르 수지.

- Marine: SM 섬유, 직조 직물(능직/사틴), 부식 방지용 비닐레스터 또는 에폭시.

4. 공급업체 및 품질 고려 사항

- 공급업체 평판: 인증(AS9100, ISO 9001), 항공우주 유산.

- 일관성: 속성, 크기, 무게의 배치 간 가변성.

- 데이터 가용성: 인증된 기계적 물성 데이터(인장, 압축, 전단)에 액세스할 수 있습니다.

- 리드 타임 및 가용성: 프로젝트 계획에 매우 중요합니다.

5. 처리 고려 사항

- 수동 레이업(습식): 드레이프가 좋고(능직, 새틴), 관리 가능한 면적의 원단을 선택하세요.

- 레진 주입(VARTM, RTM): 투과성 직물/NCF, 호환 가능한 유체 매체를 선택합니다.

- 프리프레그 레이업: 오토클레이브/오븐 경화가 필요합니다. 점착력, 수명, 경화 주기를 고려하세요.

- 압축 성형: 잘게 잘린 섬유, SMC 또는 프리폼 원단.

- 자동화된 프로세스(ATL/AFP): UD 테이프 또는 슬릿 원단. 정밀한 폭 제어.

6. 비용 최적화

-

평가합니다: 대형 토우 대 소형 토우, 드라이 패브릭 대 프리프레그, 표준 모듈러스 대 하이 모듈러스.

-

낭비 최소화: 효율적인 네스팅, 최적의 절단 방법.

-

프로세스 효율성: 레진 경화 속도 향상, 노동력 절감(자동화, 주입).

7. 주요 의사 결정 흐름도

- 애플리케이션 요구 사항을 정의합니다: 하중(장력, 압축, 전단), 강성, 목표 중량, 환경, 안전 계수.

- 중요 속성 식별: 강도, 강성, 내충격성, 피로 수명 중 어느 것이 가장 중요할까요?

- 제조 방법을 고려합니다: 습식 레이업, 프리프레그, 인퓨전, 몰딩?

- 광케이블 유형 및 견인 크기를 선택합니다: SM, IM, HM? 3K, 12K, 50K?

- 직조 및 면적 중량을 선택합니다: UD, 플레인, 트윌, 새틴? 몇 g/m²?

- 레진 호환성 및 형태를 지정합니다: 프리프레그 또는 건조 원단? 호환 가능한 레진 시스템.

- 공급업체 및 비용 평가: 성능, 품질, 예산의 균형을 맞추세요.

- 프로토타입 및 테스트: 본격적인 제작 전에 선택 항목을 검증합니다.

8. 중요 참고 사항

- 전문가와 상담하세요: 재료 과학자 또는 복합 재료 엔지니어를 조기에 참여시키세요.

- 테스트: 재료 데이터 시트는 가이드이므로 애플리케이션별 테스트를 수행합니다.

- 전체 시스템을 고려하세요: 섬유는 하나의 구성 요소일 뿐입니다. 수지, 코어(샌드위치인 경우), 제조 공정도 똑같이 중요합니다.

- 지속 가능성: 성능이 허용하는 경우 재활용 탄소 섬유 옵션을 살펴보세요.

아직도 헷갈리세요? 여기에서 문의