Het kiezen van de verkeerde koolstofvezel kan de kosten verhogen met 40% en kan leiden tot het mislukken van een project. Deze koolstofvezel selectiegids laat zien hoe ingenieurs in de ruimtevaart, automobielindustrie en robotica optimale materialen selecteren.

1. De basisprincipes van koolstofvezel begrijpen

Belangrijkste eigenschappen:

- Hoge verhouding sterkte/gewicht (5x sterker dan staal bij 1/4 van het gewicht)

- Hoge verhouding stijfheid/gewicht

- Lage thermische uitzetting

- Uitstekende weerstand tegen vermoeiing

- Corrosiebestendigheid

- Elektrische geleidbaarheid

- Anisotroop: Eigenschappen variëren met de vezelrichting.

2. Kritische selectieparameters

- Eenzijdig (UD): Vezels allemaal in 0°. Maximale sterkte/stijfheid in primaire richting. Laminaten.

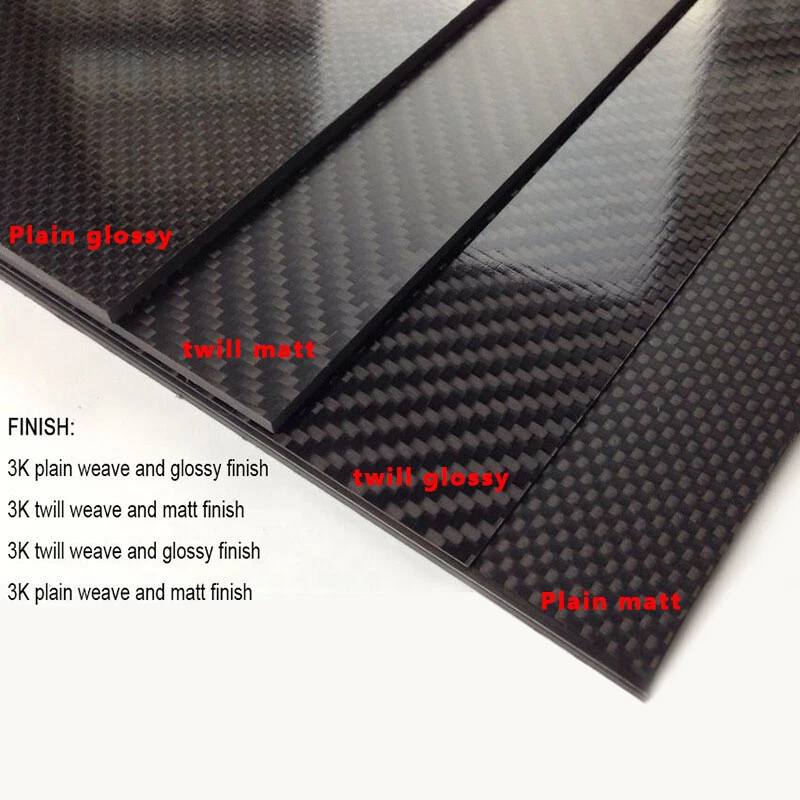

- Platbinding: Eenvoudig over/onder. Goede stabiliteit, evenwichtige eigenschappen. Gemakkelijkst te hanteren.

- Keperbinding (2×2, 4×4): Soepeler drapering, betere conformiteit dan effen. Complexe contouren.

- Satijnbinding (bijv. 5HS, 8HS): Uitstekende drapering, verminderde plooivorming. Complexe mallen, oppervlakken van hoge kwaliteit.

- Non-Crimp Fabric (NCF): Gestikte lagen van UD of geweven lagen. Hogere mechanische prestaties.

- Kleine sleep (1K-12K):

- Betere drapering, oppervlakteafwerking. Complexe vormen, sportartikelen.

- Grote sleep (24K-50K+):

- Lagere kosten per kg, hogere neersmeltsnelheden. Auto's, industrie.

- Eenzijdig (UD): Vezels allemaal in 0°. Maximale sterkte/stijfheid in primaire richting. Laminaten.

- Platbinding: Eenvoudig over/onder. Goede stabiliteit, evenwichtige eigenschappen. Gemakkelijkst te hanteren.

- Keperbinding (2×2, 4×4): Soepeler drapering, betere conformiteit dan effen. Complexe contouren.

- Satijnbinding (bijv. 5HS, 8HS): Uitstekende drapering, verminderde plooivorming. Complexe mallen, oppervlakken van hoge kwaliteit.

- Non-Crimp Fabric (NCF): Gestikte lagen van UD of geweven lagen. Hogere mechanische prestaties.

enkele veelvoorkomende weefsels

Gewicht per oppervlakte-eenheid (g/m² of oz/yd²). Beïnvloedt laminaatdikte, harsinhoud, procestijd.

Zorg voor compatibiliteit met het gekozen harssysteem (epoxy, polyester, vinylester, bismaleïmide, thermoplastisch).

Kritisch voor de hechting tussen vezel en matrix (hechtsterkte). Specificeren op basis van harstype.

- Droge stof: Harsinfusie vereist.

- Prepreg: vooraf geïmpregneerd met hars (diepvriesopslag). Consistente kwaliteit, gemakkelijker te leggen.

- Gehakte draad/mat: Voor vormsamenstellingen, korte vezelversterking.

- Gepultrudeerde profielen: Constante doorsneden (staven, buizen).

3. Toepassingsgerichte aanbevelingen

- Ruimtevaart (primaire structuren): IM- of HM-vezels, dunne UD- of geweven prepregs, controle op hoog harsgehalte.

- Auto's (prestaties): SM- of IM-vezels, weefsels met grote sleepkabels of NCF, prepregs/harssystemen met snelle uitharding.

- Sportartikelen (fietsen, rackets): SM- of IM-vezels, 3K keperbinding voor esthetiek, UD voor prestatiezones, prepreg of natte lay-up.

- Consumentenelektronica: HM-vezels voor stijfheid, dunne weefsels of UD voor slanke profielen, EMI-afschermingskwaliteiten.

- Industrieel/Robotica: SM- of IM-vezels, rendabele weefsels met grote sleep, epoxy- of vinylesterharsen.

- Marinier: SM-vezels, geweven stoffen (keper/satijn), vinylester of epoxy voor corrosiebestendigheid.

4. Overwegingen met betrekking tot leveranciers en kwaliteit

- Reputatie als leverancier: Certificeringen (AS9100, ISO 9001), luchtvaarterfenis.

- Consistentie: Batch tot batch variabiliteit in eigenschappen, grootte, gewicht.

- Beschikbaarheid van gegevens: Toegang tot gecertificeerde gegevens over mechanische eigenschappen (trek, druk, afschuiving).

- Doorlooptijden en beschikbaarheid: Essentieel voor projectplanning.

5. Verwerkingsoverwegingen

- Handmatig opleggen (nat): Kies stoffen met een goede drapering (keper, satijn), beheersbaar oppervlaktegewicht.

- Harsinfusie (VARTM, RTM): Selecteer doorlaatbare stoffen/NCF's, compatibele vloeimedia.

- Prepreglaag: Harding in autoclaaf/oven vereist. Houd rekening met tack, standtijd, uithardingscyclus.

- Samenpersen: Gehakte vezels, SMC of voorgevormde weefsels.

- Geautomatiseerde processen (ATL/AFP): UD-tapes of geslit weefsel. Nauwkeurige breedteregeling.

6. Kostenoptimalisatie

-

Evalueren: Grote trekkracht vs. kleine trekkracht, droog weefsel vs. prepreg, standaard modulus vs. hoge modulus.

-

Afval tot een minimum beperken: Efficiënt nesten, optimale snijmethoden.

-

Procesefficiëntie: Sneller uithardende harsen, minder arbeidsintensieve technieken (automatisering, infusie).

7. Stroomdiagram voor belangrijke beslissingen

- Applicatie-eisen definiëren: Belastingen (trek, druk, afschuiving), stijfheid, gewichtsdoelen, omgeving, veiligheidsfactoren.

- Kritische eigenschappen identificeren: Is sterkte, stijfheid, schokbestendigheid of levensduur door vermoeidheid van het grootste belang?

- Overweeg de productiemethode: Nat lay-up, prepreg, infusie, gieten?

- Selecteer vezeltype en sleepmaat: SM, IM, HM? 3K, 12K, 50K?

- Kies Weefsel & Oppervlaktegewicht: UD, effen, keper, satijn? Welke g/m²?

- Geef harscompatibiliteit en vorm op: Prepreg of droog weefsel? Compatibel harssysteem.

- Leveranciers en kosten evalueren: Breng prestaties, kwaliteit en budget in balans.

- Prototype en test: Valideer de selectie voordat je op grote schaal gaat produceren.

8. Belangrijke opmerkingen

- Raadpleeg experts: Schakel al in een vroeg stadium materiaalwetenschappers of composiettechnici in.

- Testen: De materiaalgegevensbladen zijn een leidraad; voer toepassingsspecifieke tests uit.

- Overweeg het hele systeem: Vezel is slechts één onderdeel. Hars, kern (indien sandwich) en productieproces zijn even kritisch.

- Duurzaamheid: Verken gerecyclede koolstofvezelopties waar de prestaties dat toelaten.

Nog steeds verward? Neem hier contact met ons op